Всем привет.

Я уже выкладывал несколько видео о своих экспериментах по постройке простой циркулярной пилы.

В первом варианте донором для пилы послужил китайский, 500 ваттный плиткорез:

Циркулярка из плиткореза

Во втором - ручная электропила Хитачи:

=

Также я показывал пилу, построенную на базе 3х фазного двигателя мощностью 250 Вт, 1440 об/мин, с клиноременной повышающей передачей, позволяющей получить на шпинделе 3100 об/мин. :

Циркулярка - болгарка - заточной станок.

Я обещал продолжать тему, и сейчас опять буду говорить о пиле на базе плиткореза.

Тем более на днях я вел переписку с одним из своих зрителей, и мы обсуждали подобный станок.

Собственно это и послужило толчком для написания данной статьи :)

И так начнем.

Во первых хочу четко определить целевую нишу данного устройства.

Как можно понять, асинхронный двигатель, мощностью 500-700 (китайских Ватт) не может похвастаться выдающимися характеристиками, и соответственно резать шпалы на подобной пиле не получится.

Это станок для мелких работ по мягкому дереву, фанере, ДВП и ДСП.

Несмотря на то, что конструкция позволяет при использовании пильного диска диаметром 200 - 210 мм - получить глубину пропила ~ 40 - 45 мм,

реальная рабочая глубина, при которой нагрузка на двигатель не будет экстремальной - для такого станка составит - 30 - 35 мм.

Основной целевой нишей для такого станка будет "хобийная" ниша.

Этот станок может найти место и в "балконной мастерской" (особенно учитывая низкий уровень шума асинхронного двигателя), и в мастерской "юного техника", пригодится он и начинающему столяру.

Теперь ближе к делу.

Я буду рассказывать о своем станке, но другие плиткорезы могут иметь конструктивные отличия и это следует учитывать.

В моей мастерской 2 плиткореза.

На первый, который я показал в первом видео, я просто поставил пильный диск и переделал кожух, добавив к нему патрубок для пылесоса.

Также я сделал новую направляющую линейку. На этом все переделки закончились.

Но для полноценной дисковой пилы (станка) очень важно иметь регулировку по глубине.

Поэтому я решил переделать второй свой плиткорез.

Конструкция данного плиткореза не имеет коробчатого металлического корпуса (как у первого плиткореза), двигатель установлен на трубчатой раме, поэтому мне было значительно проще переделать его.

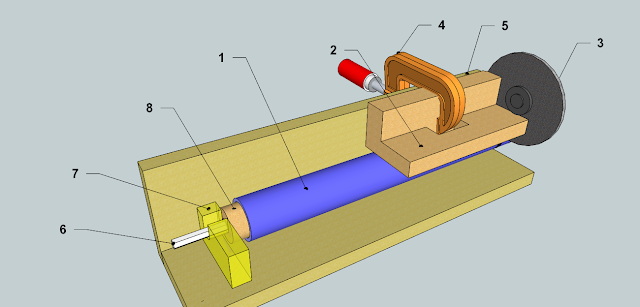

Чтобы сделать пилу регулируемой по высоте (глубине пропила) я решил пойти одним из самых простых путей -

подвесить двигатель на металлическую пластину рис. 1, которая имеет шарнир (ось) и радиусный паз с зажимным винтом.

Двигатель крепится к пластине на четыре болта (5).

|

Рис. 1 "Взрыв схема".

|

Пластина (3) крепится болтом М10 (4 - ось) к кронштейну станины.

Регулировка по высоте (глубине реза) - осуществляется подъемом пластины с двигателем и фиксацией положения - болтом 6, имеющем удлиненную рукоятку.

К пластине 3 прикреплена рукоятка 1, позволяющая более удобно и точно перемещать пилу.

Чтобы упростить конструкцию станка, я не стал использовать металл.

Конечно можно было поступить еще проще - сделать наклоняемый (на петле) или подъемный стол (на параллельных направляющих).

Но у этих конструкций есть много недостатков, и один из главных - они не очень

удобны в работе.

Поэтому в данной модели стол установлен жестко (Рис.2) на 4 стойках (одной - большой продольной, с отверстием для доступа к гайке крепления пилы и 3 - поперечных).

Стол сделан из 10 мм фанеры, окантован по периметру (снизу) фанерной рамкой, шириной 40 мм и прикреплен к стойкам на 5 шурупов (для быстроты сборки-разборки).

|

| Рис. 2 Стол и стойки для крепления стола. |

Учитывая небольшую мощность двигателя плиткореза, а также для безопасности, следует оборудовать расклинивающим ножом.

Конструкция расклинивающего ножа рис. 3 довольно проста.

|

| Рис. 3 Расклинивающий нож. |

Он представляет собой пластину, имеющую 2 симметричные фаски со стороны пильного диска и расположенную за пильным диском.

Толщина расклинивающего ножа больше ширины пропила на несколько десятых мм.

Расклинивающий нож (2) крепится на пластину, на которой установлен двигатель, через проставку (1) и фиксируется двумя болтами М6 (4) через пластину (3).

Два болта позволяют отрегулировать положение ножа относительно плоскости пильного диска.

Регулировка производится путем установки пластин-подкладок, которые устанавливаются между проставкой и расклинивающим ножом.

На стол установлена самодельная линейка, простой конструкции Рис.4.

Линейка - рейсшина проста в изготовлении и позволяет получать довольно точные параллельные резы.

О типах линеек (простых и сложных) я уже рассказывал в своих видео:

Простая линейка для циркулярной пилы

Линейка с экцентриковым зажимом

и своих статьях:

Линейка для циркулярки. От простого к сложному

Линейка 2. Механизм фиксации.

3. Кронштейн линейки

4. Линейка. Дополнения

5. Линейка. Эксцентриковый механизм фиксации.

|

| Рис. 4 Линейка. |

Ну вот собственно и все, о чем я хотел сегодня рассказать.

Задавайте вопросы. Пишите комментарии. Делитесь моей статьей в соцсетях :)

И подписывайтесь на обновления блога, чтобы не пропустить что-то важное.