AlfFisher. Моя работа

Этот блог дополняет мою страницу на Ютуб.

Популярные сообщения

-

Всем привет. Небольшое предисловие. В моей мастерской работает несколько самодельных станков, построенных на базе асинхронных двиг...

-

Всем - привет ! Мне уже много раз задавали вопросы по теме пылеудаления в мастерской, и сейчас я наконец собрался раскрыть эту тему :...

-

Всем Привет. Продолжаю тему комплектации мастерской. Рабочий верстак, часть первая. Сегодня буду гово...

-

Продолжаю тему циркулярной пилы. После публикации последней статьи мне задали вопрос по самодельной линейке. По сути ...

-

Перезалив статьи от 18.02.16 которая была случайно удалена :( Всем - привет :) ! Недавно мне пришел вопрос от Виктора Иванова: Д...

вторник, 17 сентября 2019 г.

вторник, 14 мая 2019 г.

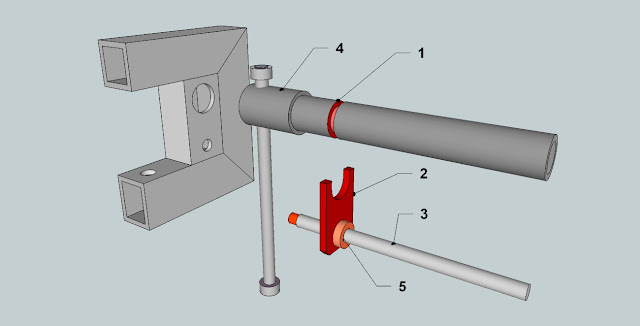

Размерная скоба для токарного по дереву.

Всем привет!

Давненько я не писал статьи, но вот буквально вчера, пересматривая видео своего коллеги, Анатолия Ивановича:https://www.youtube.com/watch?v=M9UxjnTKVow&lc=z22lgb14lwantpqm4acdp430aiuj1f1t4npmuf40agtw03c010c.1557847513612399&feature=em-comments

у нас возникла небольшая дискуссия в комментариях.

Я рассказывал о своей скобе для резца.

Конечно проще было бы снять видео,

и в последствии я его снял:

НО в нем я смогу показать только то, что уже сделано, а мой вариант довольно сложен в повторении, так как корпус скобы отлит из алюминия.

Свои скобы я делал работая на заводе много лет назад

(у нас в цехе все делали их методом литья. как никак столярный цех, модельный участок).

Но если нужны пару скоб, то гораздо проще сделать их сварными, из полосы и прутка.

Из инструмента понадобится Сварка, УШМ, Дрель, сверла и кое-что из ручного слесарного инструмента.

Материал:

полоса 4 х20.

пруток Ф12 для рукоятки.

пруток Ф18-20 для втулки.

гайка М6 и болт для зажима резца.

Размеры приблизительны, их нужно корректировать под свои задачи.

Конструкция думаю, ясна из рисунка.

Корпус сварен из трех пластин, спереди приварен пруток Ф10-12 мм на который насажена деревянная рукоятка.

Далее к скобе нужно приварить предварительно просверленную втулку с резьбовым отверстием под зажимной болт.

Для надежности можно дополнительно приварить к втулке гайку.

Резец можно сделать из штока амортизатора Ф12-14 мм,

либо переточить плоскую узкую стамеску, сделав фаску вдоль узкой стороны (на ребро).

Если в качестве резца используется стамеска,

то вместо втулки лучше сделать карман с прямоугольным пазом,

сваренный из трех пластин.

Вот в общем то и вся конструкция.

Если есть вопросы - задавайте.

А на этом на сегодня все :)

Давненько я не писал статьи, но вот буквально вчера, пересматривая видео своего коллеги, Анатолия Ивановича:https://www.youtube.com/watch?v=M9UxjnTKVow&lc=z22lgb14lwantpqm4acdp430aiuj1f1t4npmuf40agtw03c010c.1557847513612399&feature=em-comments

у нас возникла небольшая дискуссия в комментариях.

Я рассказывал о своей скобе для резца.

Конечно проще было бы снять видео,

и в последствии я его снял:

НО в нем я смогу показать только то, что уже сделано, а мой вариант довольно сложен в повторении, так как корпус скобы отлит из алюминия.

Свои скобы я делал работая на заводе много лет назад

(у нас в цехе все делали их методом литья. как никак столярный цех, модельный участок).

Но если нужны пару скоб, то гораздо проще сделать их сварными, из полосы и прутка.

Из инструмента понадобится Сварка, УШМ, Дрель, сверла и кое-что из ручного слесарного инструмента.

Материал:

полоса 4 х20.

пруток Ф12 для рукоятки.

пруток Ф18-20 для втулки.

гайка М6 и болт для зажима резца.

Размеры приблизительны, их нужно корректировать под свои задачи.

Конструкция думаю, ясна из рисунка.

Корпус сварен из трех пластин, спереди приварен пруток Ф10-12 мм на который насажена деревянная рукоятка.

Далее к скобе нужно приварить предварительно просверленную втулку с резьбовым отверстием под зажимной болт.

Для надежности можно дополнительно приварить к втулке гайку.

Резец можно сделать из штока амортизатора Ф12-14 мм,

либо переточить плоскую узкую стамеску, сделав фаску вдоль узкой стороны (на ребро).

Если в качестве резца используется стамеска,

то вместо втулки лучше сделать карман с прямоугольным пазом,

сваренный из трех пластин.

Вот в общем то и вся конструкция.

Если есть вопросы - задавайте.

А на этом на сегодня все :)

вторник, 30 октября 2018 г.

Рабочая скамейка для неровной поверхности.

Всем привет!

Недавно я опубликовал видео о рабочей скамейке:

=

=

К сожалению формат видео не всегда позволяет раскрыть тему полностью.

Конечно можно было сделать чертежи и вставить их в видео, но по собственному опыту я знаю, что у зрителей обязательно возникнут вопросы, на которые я не ответил.

И что делать? Снимать продолжение ? :)

Можно конечно и продолжение,

но лучше написать статью, так как ее после публикации можно править,

добавляя ответы на новые вопросы.

Конечно я не исключаю вторую серию видео, но это возможно будет позднее...

Итак, какой должна быть рабочая скамейка, которая приспосабливается к неровной поверхности?

С одной стороны она должна быть прочной, чтобы не развалится, когда на ней стоишь.

Но с другой стороны она должна быть гибкой и устойчивой, чтобы приспосабливаться к рельефу поверхности.

А еще желательно чтобы скамейка была легкой и удобной для переноски одной рукой (в идеале - одним пальцем).

Поэтому в качестве материала корпуса выбрана тонкая фанера, материал который одинаково хорошо работает на кручение и растяжение, и обладает малым весом.

Соответственно для ножек, работающих на изгиб и сжатие - выбраны сосновые рейки.

Размеры рабочей скамейки выбраны такими, чтобы было удобно сидеть, и чтобы на нее удобно было становиться, не задирая ногу слишком высоко.

Если мне необходима большая поверхность, то для этих целей у меня есть пара других скамеек:

=Ю

=

Площадь крышки, имеет ширину, достаточную, чтобы становиться не только вдоль, но и поперек скамейки.

Отверстие в крышке сначала было круглым, диаметром 30 мм. Достаточно удобным, чтобы переносить скамейку одним пальцем в перчатке.

Но поскольку я часто использовал его не только для сверления отверстий в деталях, укладываемых на крышку скамейки,

но и для работы лобзиком,

через короткое время я сделал его овальным, размером 35 х 60 мм.

Обрезая деталь,

я устанавливаю лобзик на делали, уложенной над отверстием, и двигаю деталь на встречу лобзику, удерживая его на одном месте.

Несколько слов о конструкции скамейки.

В первом варианте крышка - "вкладная".

Бруски, соединяющие стороны с крышкой сначала приклеены и прибиты скобами к крышке, потом обрезаны под углом,

и после этого на крышку закреплены боковины, предварительно собранные с ножками.

Но такая схема более трудоемка.

Поэтому вторую скамейку я делал с "накладной" крышкой.

Для этого на боковины предварительно прикреплены соединительные рейки (1 и 2, рис.2)

Края реек, сопрягаемые с крышкой, обрезаны под соответствующим углом.

Далее на длинную сторону прикреплены ножки.

После этого скамейка собрана (короткие части соединены с длинными, склеены и сбиты скобами).

Крышка установлена на собранную скамейку и после этого свесы обрезаны вровень с боковыми сторонами.

Скамейка покрашена нитровой аэрозольной краской для защиты от влаги.

Как то так...

На этом на сегодня все.

Недавно я опубликовал видео о рабочей скамейке:

=

=

К сожалению формат видео не всегда позволяет раскрыть тему полностью.

Конечно можно было сделать чертежи и вставить их в видео, но по собственному опыту я знаю, что у зрителей обязательно возникнут вопросы, на которые я не ответил.

И что делать? Снимать продолжение ? :)

Можно конечно и продолжение,

но лучше написать статью, так как ее после публикации можно править,

добавляя ответы на новые вопросы.

Конечно я не исключаю вторую серию видео, но это возможно будет позднее...

Итак, какой должна быть рабочая скамейка, которая приспосабливается к неровной поверхности?

С одной стороны она должна быть прочной, чтобы не развалится, когда на ней стоишь.

Но с другой стороны она должна быть гибкой и устойчивой, чтобы приспосабливаться к рельефу поверхности.

А еще желательно чтобы скамейка была легкой и удобной для переноски одной рукой (в идеале - одним пальцем).

Поэтому в качестве материала корпуса выбрана тонкая фанера, материал который одинаково хорошо работает на кручение и растяжение, и обладает малым весом.

Соответственно для ножек, работающих на изгиб и сжатие - выбраны сосновые рейки.

Размеры рабочей скамейки выбраны такими, чтобы было удобно сидеть, и чтобы на нее удобно было становиться, не задирая ногу слишком высоко.

Если мне необходима большая поверхность, то для этих целей у меня есть пара других скамеек:

=Ю

=

Площадь крышки, имеет ширину, достаточную, чтобы становиться не только вдоль, но и поперек скамейки.

Отверстие в крышке сначала было круглым, диаметром 30 мм. Достаточно удобным, чтобы переносить скамейку одним пальцем в перчатке.

Но поскольку я часто использовал его не только для сверления отверстий в деталях, укладываемых на крышку скамейки,

но и для работы лобзиком,

через короткое время я сделал его овальным, размером 35 х 60 мм.

Обрезая деталь,

я устанавливаю лобзик на делали, уложенной над отверстием, и двигаю деталь на встречу лобзику, удерживая его на одном месте.

|

| Рис. 1 Размеры скамейки. |

Несколько слов о конструкции скамейки.

В первом варианте крышка - "вкладная".

Бруски, соединяющие стороны с крышкой сначала приклеены и прибиты скобами к крышке, потом обрезаны под углом,

и после этого на крышку закреплены боковины, предварительно собранные с ножками.

Но такая схема более трудоемка.

Поэтому вторую скамейку я делал с "накладной" крышкой.

Для этого на боковины предварительно прикреплены соединительные рейки (1 и 2, рис.2)

|

| Рис. 2 Конструкция скамейки. |

Края реек, сопрягаемые с крышкой, обрезаны под соответствующим углом.

Далее на длинную сторону прикреплены ножки.

После этого скамейка собрана (короткие части соединены с длинными, склеены и сбиты скобами).

Крышка установлена на собранную скамейку и после этого свесы обрезаны вровень с боковыми сторонами.

Скамейка покрашена нитровой аэрозольной краской для защиты от влаги.

Как то так...

На этом на сегодня все.

суббота, 21 июля 2018 г.

Толкатели для циркулярки

Всем привет.

Сегодня ко мне обратился зритель:

"Это как раз, что мне сейчас нужно. Не могли бы Вы сфотографировать свой основной толкатель в полную величину и прислать фото по эл. почте?"

Конечно можно было ответить в личку,

но у меня не так много свободного времени, чтобы заниматься личными консультациями...

Поэтому отвечу в формате статьи, чтобы донести информацию до большого количества читателей :)

Я уже не раз рассказывал о толкателях в своих видео:

=

=

=

Я использую самые разные типы толкателей, некоторые я показал в видео, о других нужно еще снимать материал.

Наиболее часто я пользуюсь толкателями-палками. Они постоянно под рукой (лежат на столе пилы)

Сделаны они очень просто, работы буквально на 10 минут.

Материал - сосновая рейка 25 х 50 х 500 размеры приблизительные.

Толкатель делается "по руке", края (углы) рукоятки закруглены при помощи радиусной фрезы R8.

Передняя часть толкателя срезана под углом ~ 30 градусов, и на ней сделан выступ,

позволяющий толкать деталь вперед и подтягивать ее назад.

Передняя часть толкателя срезана до толщины 8 мм, чтобы легче было проталкивать тонкие детали между линейкой и пильным диском.

Я не даю более подробные размеры, так как у каждого мастера разные исходные данные и по материалам и по задачам.

Как то так.

Задавайте вопросы, пишите комментарии, подписывайтесь на обновление блога ;)

Сегодня ко мне обратился зритель:

"Это как раз, что мне сейчас нужно. Не могли бы Вы сфотографировать свой основной толкатель в полную величину и прислать фото по эл. почте?"

Конечно можно было ответить в личку,

но у меня не так много свободного времени, чтобы заниматься личными консультациями...

Поэтому отвечу в формате статьи, чтобы донести информацию до большого количества читателей :)

Я уже не раз рассказывал о толкателях в своих видео:

=

=

=

Я использую самые разные типы толкателей, некоторые я показал в видео, о других нужно еще снимать материал.

Наиболее часто я пользуюсь толкателями-палками. Они постоянно под рукой (лежат на столе пилы)

Сделаны они очень просто, работы буквально на 10 минут.

Материал - сосновая рейка 25 х 50 х 500 размеры приблизительные.

Толкатель делается "по руке", края (углы) рукоятки закруглены при помощи радиусной фрезы R8.

| ||

| Рис. 1 Толкатель 3D |

позволяющий толкать деталь вперед и подтягивать ее назад.

Передняя часть толкателя срезана до толщины 8 мм, чтобы легче было проталкивать тонкие детали между линейкой и пильным диском.

|

| Рис. 2 Толкатель, размеры. |

Я не даю более подробные размеры, так как у каждого мастера разные исходные данные и по материалам и по задачам.

Как то так.

Задавайте вопросы, пишите комментарии, подписывайтесь на обновление блога ;)

суббота, 14 июля 2018 г.

Самодельный токарный патрон.

Всем привет.

Сегодня я расскажу как сделать 4-х кулачковый токарный патрон, который позволяет надежно и безопасно удерживать заготовки.

Причем для его изготовления не понадобится сложное оборудование.

Достаточно дрели и лобзика.

Этот патрон, аналог моего металлического патрона:

=

только сделан он из фанеры.

Металлическими в этом патроне являются только болты

(кулачки), гайки и крепеж.

Конечно фанерный патрон по жесткости будет уступать патрону из металла, тем не менее усилие зажима у такого патрона вполне достаточное.

Основой патрона служит фанерная планшайба толщиной 30 мм, склеенная из 3-х слоев 10 мм фанеры.

На планшайбе 4 смонтированы фанерные крепежные элементы 3, которые удерживают гайки 5, а в них ввинчены болты-кулачки.

Гайки удерживаются в гнездах при помощи пластин 2, притянутых болтами М8 - М10.

Я выбрал именно такой способ фиксации (без дополнительных шпонок, штифтов и т.п.)

так как

не применяю при затягивании болтов экстремальные усилия, в этом случае гайки просто вылезут из хомутов.

Но при желании можно сделать на гайке 2 выборки и сместить крепежные болты ближе к оси резьбы:

Кулачки (болты) показанные на Рис. 1 сделаны с применением токарного станка по металлу.

Безусловно, кулачки такой формы (с двумя выступами и центром) лучше держат деталь.

Но сделать кулачки можно и подручными средствами, применив только дрель и УШМ.

Для этого нужно будет зафиксировать дрель на столе и зажать в патрон болт.

Далее включив дрель и установив на УШМ круг малого диаметра сделать выборку в торце головки Рис. 3.

После при помощи сверла, зажатого в шуруповерт или в ручные тиски просверлить отверстие под центр.

Теперь останется сделать центр из подходящего стержня, вклеив его в кулачок на "фиксатор резьбы" (Loctite)

Ну вот собственно и вся технология.

Ставьте лайки и задавайте вопросы :).

Сегодня я расскажу как сделать 4-х кулачковый токарный патрон, который позволяет надежно и безопасно удерживать заготовки.

Причем для его изготовления не понадобится сложное оборудование.

Достаточно дрели и лобзика.

Этот патрон, аналог моего металлического патрона:

=

только сделан он из фанеры.

Металлическими в этом патроне являются только болты

(кулачки), гайки и крепеж.

Конечно фанерный патрон по жесткости будет уступать патрону из металла, тем не менее усилие зажима у такого патрона вполне достаточное.

Основой патрона служит фанерная планшайба толщиной 30 мм, склеенная из 3-х слоев 10 мм фанеры.

На планшайбе 4 смонтированы фанерные крепежные элементы 3, которые удерживают гайки 5, а в них ввинчены болты-кулачки.

Гайки удерживаются в гнездах при помощи пластин 2, притянутых болтами М8 - М10.

|

| Рис. 1 Патрон с фанерной планшайбой. |

Я выбрал именно такой способ фиксации (без дополнительных шпонок, штифтов и т.п.)

так как

не применяю при затягивании болтов экстремальные усилия, в этом случае гайки просто вылезут из хомутов.

Но при желании можно сделать на гайке 2 выборки и сместить крепежные болты ближе к оси резьбы:

|

| Рис. 2 Гайка с вырезами. |

Кулачки (болты) показанные на Рис. 1 сделаны с применением токарного станка по металлу.

Безусловно, кулачки такой формы (с двумя выступами и центром) лучше держат деталь.

Но сделать кулачки можно и подручными средствами, применив только дрель и УШМ.

Для этого нужно будет зафиксировать дрель на столе и зажать в патрон болт.

Далее включив дрель и установив на УШМ круг малого диаметра сделать выборку в торце головки Рис. 3.

После при помощи сверла, зажатого в шуруповерт или в ручные тиски просверлить отверстие под центр.

|

| Рис. 3 Выборка радиуса |

|

| Рис. 4 Центр в отверстии кулачка. |

Ну вот собственно и вся технология.

Ставьте лайки и задавайте вопросы :).

среда, 30 мая 2018 г.

Разметочный циркуль

Как сделать разметочный циркуль с твердосплавными напайками.

Всем - привет.

При разметке металла я использую разный инструмент.

Чаще всего я пользуюсь штанген-циркулем (разметочным и обычным).

Поскольку обычный ШЦ плохо чертит по металлу, я периодически подтачиваю его губки. Доточился до того, что скоро измерять будет нечем :(.

Идеальным выходом был бы ШЦ с Твердосплавными напайками, но напаять его в домашних условиях достаточно сложно.

Точнее напаять можно, а вот ровно отшлифовать измерительные плоскости - значительно труднее.

Я взял старый слесарный циркуль и напаял на ножки ТС напайки.

Но для этого мне понадобилось использовать автоген.

Поэтому данный способ я не рассматриваю из-за его сложности.

Но при разметке большого количества размеров одного циркуля мало.

Нужно иметь несколько. Минимум ДВА, для двух координат.

Я решил сделать еще один разметочный циркуль.

Видео о циркуле можно смотреть здесь или перейти на мой канал.

Там много интересного видео, особенно в плейлистах.

=

Для ножек я использую круглый пруток Ф 6,5 мм,

но можно делать циркуль из квадрата подходящего сечения.

Шайбы шарнира сделаны из полосы 4 х 25.

Ножки сварены с шайбами шарнира при помощи полуавтомата.

Ножки сварены с шайбами шарнира при помощи полуавтомата.

Шарнир соединен винтом М6 с потайной головкой.

Твердосплавные стержни Ф 2.2 мм, ВК 8.

Картинки при клике открываются в полный размер.

|

| Рис. 1 Циркуль из прутка. |

Шарнир циркуля можно сделать 2-мя способами:

Согнуть прут в виде петли Рис. 2

Или приварить шайбы Рис. 8

Прежде чем придавать форму ножкам циркуля,

я просверлил в торцах 2 отверстия, в которых будут закреплены твердосплавные стержни.

Фиксация расстояния между ножками может быть сделана несколькими способами.

Для маленького циркуля проще всего фиксировать размер при помощи винта.

|

| Рис. 2 Шарнир. |

Ножки циркуля подогнуты друг к другу, для того, чтобы они сходились в одной плоскости

|

| Рис. 3 Форма ножек циркуля. |

Чтобы избежать "мертвой зоны" концы ножек, удерживающие стержни, также подогнуты друг к другу (в другой плоскости).

Концы стержней можно заточить 2-мя способами.

Для работы по "сырым" металлам и цветмету концы могут быть сточены по одной плоскости, до образования острых граней.

|

| Рис. 5 Твердосплавный стержень. |

Но если нужно размечать сталь, тем более термообработанную,

лучше заточить стержни в виде четырехгранной пирамиды Рис. 6

Закрепить ТС стержень в ножке циркуля можно несколькими способами.

Причем если есть возможность просверлить соосное отверстие в ножке - использовать пайку вовсе не обязательно.

Есть 2 варианта:

- фиксация на клей - можно использовать эпоксидную смолу, суперклей, Loctite (фиксатор резьбы) и т.п.

- фиксация на трение - "тугая посадка" - запрессовка.

Поскольку закрепить довольно хрупкий ТС стержень на "прессовую" посадку довольно сложно - нужно точно подобрать диаметр сверла и обеспечить необходимый натяг.

Я поступил проще - сделал продольный разрез и слегка сжал края при помощи тисков.

Этим я обеспечил хорошую посадку

и получил возможность легко извлечь стержень при необходимости.

и получил возможность легко извлечь стержень при необходимости.

|

| Рис. 6 Заточка стержня и паз в ножке. |

Для того, чтобы размечать от края детали, одна ножка циркуля сделана длинней второй на 4 мм.

Мой разметочный циркуль имеет небольшие размеры.

Длина ножек не превышает 140 мм.

Но если нужен циркуль больших размеров, то нужно сделать его более жестким.

Для такого циркуля лучше использовать стержень квадратного сечения, например 8х8 а лучше 10х10.

Поскольку согнуть такой пруток в кольцо (для образования шарнира) достаточно сложно,

лучше сделать шарнир из 2х шайб, приваренных к квадрату.

На этом пока все.

Задавайте вопросы и пишите комментарии.

И ставьте Лайки ;)

суббота, 19 мая 2018 г.

Самодельные столярные тиски из металла.

Всем - привет :)

Давненько я не писал своих статей,

но выложив последнее видео о мобильных столярных тисках:

=

=

я решил опубликовать статью,

так как ответ в комментариях под видео был бы

не полным.

Приобретая эти тиски я не сильно вникал конструктив, поэтому не обратил внимание, что ух удобно устанавливать

только на краю стола, причем только в определенном положении, иначе очень не комфортно вращать вороток.

Кроме того, в определенных ситуациях желательно иметь возможность установить тиски

на противоположную сторону верстака - например на левую (для продольного положения):

=

=

Но конструкция струбцины (ее расположение) не позволяет это сделать.

Также у меня была идея перевернуть винт (поставив его в губку без струбцины) но и она оказалась не реализуемой.

В результате размышлений я пришел к выводу, что эти тиски невозможно сделать реверсируемыми

но можно сделать другие,

которые будут иметь возможность работать в реверсном режиме.

Здесь я сделаю небольшое отступление.

Как часто я люблю повторять

- делать нужно только то,

что невозможно купить,

или оно стоит не оправданно дорого.

Все остальное дешевле купить :)

А поскольку купить такие тиски вряд ли удастся, то их можно сконструировать.

Пока не знаю, когда у меня дойдут руки до воплощения в металле, поэтому сейчас я представляю на суд зрителей

техническое обоснование и чертежи.

Конструкция данных тисков предельно проста.

По сути это две одинаковых детали-струбцины, соединенные общим ходовым винтом и направляющей.

Неподвижная часть имеет зажимной винт, которым она крепится к верстаку.

Кстати такой винт можно сделать и на подвижной части рис. 2

В этом случае, зажав деталь, можно дополнительно фиксировать подвижную губку к верстаку,

что позволит увеличить надежность фиксации детали, так как тиски не будут поворачиваться от нагрузки.

Основой тисков служат две П-образных рамки,

Рис. 3, к средней части которых приварена дополнительная перемычка 1, в которую входит ходовой винт и направляющая.

В перемычке просверлены сквозные отверстия под ходовой винт 3 и направляющую 4,

а в нижней части просверлены отверстия и приварена гайка

под зажимной винт 2.

Упорная часть ходового винта 4, Рис. 4 может быть сделана в виде втулки (из водопроводной трубы на 1/2", при использовании резьбовой шпильки М16),

насаженной на винт и зафиксированной сваркой или штифтами.

Стопор ходового винта 2 входит в кольцевую канавку 1.

О том как сделать такой ходовой винт я рассказывал в теме "самодельных столярных тисков"

ссылка: Статья о тискахhttps://alffisher.blogspot.com/2015/08/73.html

Стержень направляющей имеет приваренную шайбу 5, которая прижимает стопор к корпусу.

При сборке ходовой винт 1, вставляется в неподвижную губку, далее в его проточку вставляется стопор 2

после чего фиксируется от смещения стержнем 3 (направляющей).

На конце направляющей нарезана резьба 1, Рис.5 соответствующего диаметра,

например М10 (при Ф направляющей 10 мм).

Направляющая может входить в отверстие корпуса струбцины с любой сторона и фиксироваться гайкой 2.

Если вместо гайки использовать "барашек" 3 - то перенастраивание тисков с одного положения на противоположное займет несколько секунд.

Я не даю размеры и не рассказываю о том, как сварить сам корпус, так как он аналогичен "самодельной струбцине"

О том, как сделать струбцину из трубы я уже рассказывал в своем видео:

=

=

На сегодня - все.

Пишите комментарии ! :)

Задавайте вопросы

Делитесь моей статьей ;)

Давненько я не писал своих статей,

но выложив последнее видео о мобильных столярных тисках:

=

=

я решил опубликовать статью,

так как ответ в комментариях под видео был бы

не полным.

Приобретая эти тиски я не сильно вникал конструктив, поэтому не обратил внимание, что ух удобно устанавливать

только на краю стола, причем только в определенном положении, иначе очень не комфортно вращать вороток.

Кроме того, в определенных ситуациях желательно иметь возможность установить тиски

на противоположную сторону верстака - например на левую (для продольного положения):

=

=

Но конструкция струбцины (ее расположение) не позволяет это сделать.

Также у меня была идея перевернуть винт (поставив его в губку без струбцины) но и она оказалась не реализуемой.

В результате размышлений я пришел к выводу, что эти тиски невозможно сделать реверсируемыми

но можно сделать другие,

которые будут иметь возможность работать в реверсном режиме.

Здесь я сделаю небольшое отступление.

Как часто я люблю повторять

- делать нужно только то,

что невозможно купить,

или оно стоит не оправданно дорого.

Все остальное дешевле купить :)

А поскольку купить такие тиски вряд ли удастся, то их можно сконструировать.

Пока не знаю, когда у меня дойдут руки до воплощения в металле, поэтому сейчас я представляю на суд зрителей

техническое обоснование и чертежи.

|

| Рис. 1 Тиски из трубы. |

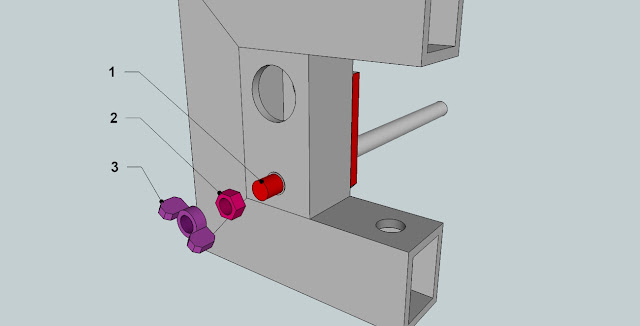

Конструкция данных тисков предельно проста.

По сути это две одинаковых детали-струбцины, соединенные общим ходовым винтом и направляющей.

Неподвижная часть имеет зажимной винт, которым она крепится к верстаку.

Кстати такой винт можно сделать и на подвижной части рис. 2

В этом случае, зажав деталь, можно дополнительно фиксировать подвижную губку к верстаку,

что позволит увеличить надежность фиксации детали, так как тиски не будут поворачиваться от нагрузки.

|

| Рис.2 |

Основой тисков служат две П-образных рамки,

Рис. 3, к средней части которых приварена дополнительная перемычка 1, в которую входит ходовой винт и направляющая.

|

| Рис. 3 |

В перемычке просверлены сквозные отверстия под ходовой винт 3 и направляющую 4,

а в нижней части просверлены отверстия и приварена гайка

под зажимной винт 2.

Упорная часть ходового винта 4, Рис. 4 может быть сделана в виде втулки (из водопроводной трубы на 1/2", при использовании резьбовой шпильки М16),

насаженной на винт и зафиксированной сваркой или штифтами.

Стопор ходового винта 2 входит в кольцевую канавку 1.

ссылка: Статья о тискахhttps://alffisher.blogspot.com/2015/08/73.html

|

| Рис. 4 Стопор ходового винта. |

Стержень направляющей имеет приваренную шайбу 5, которая прижимает стопор к корпусу.

При сборке ходовой винт 1, вставляется в неподвижную губку, далее в его проточку вставляется стопор 2

после чего фиксируется от смещения стержнем 3 (направляющей).

|

| Рис. 5 Крепление направляющей. |

На конце направляющей нарезана резьба 1, Рис.5 соответствующего диаметра,

например М10 (при Ф направляющей 10 мм).

Направляющая может входить в отверстие корпуса струбцины с любой сторона и фиксироваться гайкой 2.

Если вместо гайки использовать "барашек" 3 - то перенастраивание тисков с одного положения на противоположное займет несколько секунд.

Я не даю размеры и не рассказываю о том, как сварить сам корпус, так как он аналогичен "самодельной струбцине"

О том, как сделать струбцину из трубы я уже рассказывал в своем видео:

=

=

На сегодня - все.

Пишите комментарии ! :)

Задавайте вопросы

Делитесь моей статьей ;)

Подписаться на:

Сообщения (Atom)