Всем - привет!

Давно собирался снять видео на данную тему, но как обычно - "руки не доходят".

Но сегодня мой коллега Александр выложил видео, которое натолкнуло на написание данной статьи.

видео Александра по этой ссылке на ютуб :

Свое видео я тоже планирую снять, но немного поздней.

Многие мастера,(не только начинающие), которые не имеют в своей мастерской метало-режущего токарного станка, сталкиваются с подобной проблемой когда нужно обрезать трубу или нарезать ее на кольца.

Решать подобную проблему не раз приходилось и мне.

Сначала я использовал для этого большую циркулярную пилу с отрезным диском по металлу, диаметром 300 мм и примитивную направляющую (металлический уголок), закрепленную на столе пилы.

Картинки в блоге - уменьшены. При клике - открываются в полный размер.

1 - Направляющая (металлический уголок).

2 - Упор (рейка) не позволяющая двигаться направляющей.

3 - Отрезной диск.

4 - Заготовка (труба).

5 - Упорный брусок.

Такой способ вполне эффективен, но имеет свои недостатки: трубу не очень удобно вращать, поэтому работа идет медленно.

Позднее я построил токарный станок по дереву и начал использовать его для подобных работ.

Я закреплял короткие трубы - в патроне, а длинные - в "центрах", включал станок на обратное вращение (так отрезной диск работает более эффективно)

и резал детали, используя торец подручника - как упор для отрезного круга.

Но у способа с токарным станком также есть недостаток -

необходимость иметь невысокую скорость вращения шпинделя.

Мой самодельный станок не имеет возможность работать на низких оборотах и поэтому даже небольшой дисбаланс приводит к сильным вибрациям.

В этом случае можно обойтись и без токарного станка. Достаточно сделать простую направляющую из дерева и несколько других деталей.

Для того чтобы эффективно резать трубу, достаточно придать ей 50 - 100 об/мин.

Большие обороты приводят к тому, что труба пытается "выскочить" из приспособления.

Поэтому для труб большого диаметра я использую другой способ привода вращения детали - дрель (или шуруповерт).

Таким образом я обрезаю мебельные ножки-трубы диаметром 60 мм.

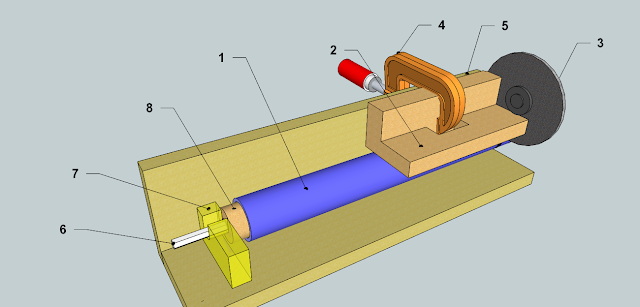

1 - Труба.

2 - Упор для для отрезного круга Угловой шлифмашины.

3 - Отрезной круг.

4 - Струбцина.

5 - Корпус приспособления.

6 - Шестигранный прут для привода заготовки.

7 - Упорный брусок.

8 - Деревянная пробка, забитая в трубу.

Благодаря тому, что направляющий упор 2 (рис.3) имеет возможность перемещаться по корпусу приспособления 5 - есть возможность точно задавать размер и

нарезать довольно узкие детали

Мне удавалось, используя диск толщиной 1,4 мм - отрезать кольца шириной 3 - 4 мм.

Чтобы деталь вращалась равномерно, без рывков, эту работу желательно делать вдвоем: - один человек приводит во вращение деталь, а второй режет ее при помощи шлифмашины.

Но я обохожусь только своими силами, поэтому для передачи вращения я жестко закрепляю шуруповерт на приспособлении, зажав в его патрон - гибкий удлинитель, который надеваю на шестигранную биту, закрепленную в деревянной пробке.

Далее я включаю шуруповерт, блокирую пусковую кнопку и беру в руки шлифовальную машину.

Вот собственно и все хитрости :)

Напоследок хочу напомнить о технике безопасности:

-работать шлифмашиной можно только используя круги соответствующего диаметра.

- защитный кожух нельзя снимать ни при каких обстоятельствах, об этом я уже говорил в своей статье о шлифмашинах: Статья о Угловых шлифмашинах.

Кстати в этой статье есть много полезного, и я объясняю почему у нас УШМ - называют "Болгарка".

- обязательно нужно использовать защитные очки и защитные (желательно кожаные) перчатки!

Вот собственно и все, о чем я хотел сегодня рассказать.

Пишите комментарии, задавайте вопросы и делитесь моей статьей в соцсетях - это лучший способ поддержать автора :).

Давно собирался снять видео на данную тему, но как обычно - "руки не доходят".

Но сегодня мой коллега Александр выложил видео, которое натолкнуло на написание данной статьи.

Свое видео я тоже планирую снять, но немного поздней.

Многие мастера,(не только начинающие), которые не имеют в своей мастерской метало-режущего токарного станка, сталкиваются с подобной проблемой когда нужно обрезать трубу или нарезать ее на кольца.

Решать подобную проблему не раз приходилось и мне.

Сначала я использовал для этого большую циркулярную пилу с отрезным диском по металлу, диаметром 300 мм и примитивную направляющую (металлический уголок), закрепленную на столе пилы.

Картинки в блоге - уменьшены. При клике - открываются в полный размер.

|

| Рис. 1 Отрезание трубы на циркулярной пиле. |

2 - Упор (рейка) не позволяющая двигаться направляющей.

3 - Отрезной диск.

4 - Заготовка (труба).

5 - Упорный брусок.

Такой способ вполне эффективен, но имеет свои недостатки: трубу не очень удобно вращать, поэтому работа идет медленно.

Позднее я построил токарный станок по дереву и начал использовать его для подобных работ.

Я закреплял короткие трубы - в патроне, а длинные - в "центрах", включал станок на обратное вращение (так отрезной диск работает более эффективно)

и резал детали, используя торец подручника - как упор для отрезного круга.

Но у способа с токарным станком также есть недостаток -

необходимость иметь невысокую скорость вращения шпинделя.

Мой самодельный станок не имеет возможность работать на низких оборотах и поэтому даже небольшой дисбаланс приводит к сильным вибрациям.

В этом случае можно обойтись и без токарного станка. Достаточно сделать простую направляющую из дерева и несколько других деталей.

Для того чтобы эффективно резать трубу, достаточно придать ей 50 - 100 об/мин.

Большие обороты приводят к тому, что труба пытается "выскочить" из приспособления.

Поэтому для труб большого диаметра я использую другой способ привода вращения детали - дрель (или шуруповерт).

Таким образом я обрезаю мебельные ножки-трубы диаметром 60 мм.

|

| Рис. 2 Приспособление для нарезки труб. |

1 - Труба.

2 - Упор для для отрезного круга Угловой шлифмашины.

3 - Отрезной круг.

4 - Струбцина.

5 - Корпус приспособления.

6 - Шестигранный прут для привода заготовки.

7 - Упорный брусок.

8 - Деревянная пробка, забитая в трубу.

Благодаря тому, что направляющий упор 2 (рис.3) имеет возможность перемещаться по корпусу приспособления 5 - есть возможность точно задавать размер и

нарезать довольно узкие детали

Мне удавалось, используя диск толщиной 1,4 мм - отрезать кольца шириной 3 - 4 мм.

Как я уже отмечал выше, для эффективной работы нужно чтобы отрезной круг и заготовка в точке контакта - двигались навстречу друг другу.

Следовательно деталь и отрезной круг вращаются в одном направлении, как показано на рис.3

Чтобы деталь вращалась равномерно, без рывков, эту работу желательно делать вдвоем: - один человек приводит во вращение деталь, а второй режет ее при помощи шлифмашины.

Но я обохожусь только своими силами, поэтому для передачи вращения я жестко закрепляю шуруповерт на приспособлении, зажав в его патрон - гибкий удлинитель, который надеваю на шестигранную биту, закрепленную в деревянной пробке.

Далее я включаю шуруповерт, блокирую пусковую кнопку и беру в руки шлифовальную машину.

Вот собственно и все хитрости :)

Напоследок хочу напомнить о технике безопасности:

-работать шлифмашиной можно только используя круги соответствующего диаметра.

- защитный кожух нельзя снимать ни при каких обстоятельствах, об этом я уже говорил в своей статье о шлифмашинах: Статья о Угловых шлифмашинах.

Кстати в этой статье есть много полезного, и я объясняю почему у нас УШМ - называют "Болгарка".

- обязательно нужно использовать защитные очки и защитные (желательно кожаные) перчатки!

Вот собственно и все, о чем я хотел сегодня рассказать.

Пишите комментарии, задавайте вопросы и делитесь моей статьей в соцсетях - это лучший способ поддержать автора :).