Страницы

▼

Страницы

▼

среда, 23 сентября 2015 г.

"О н ВТ" :) Самодельный шлифовальный барабан

Опять отвечаю на вопросы:

Андрей «ulman» Штольц 7 часов назад

СВЯЗАННЫЙ КОММЕНТАРИЙ

Доброго времени суток вам! хороший шлифовальный барабан - все гениально и просто - зачет! Я себе тоже вод делаю круга два правда из текстолина для шлифовки клинков - не подскажите по поводу замков - каких размеров надо паз и клин? Обязательно клин или можно прутком зачеканивать? А при смене наждачки как клин вытягивать?.......с уважением Ульман из Сум

Вариантов может быть очень много - от клина из дерева до болта с пазом.

У каждого варианта есть свои преимущества и недостатки, поэтому постараюсь рассказать подробно о разных типах, от простых до сложных.

Круги (барабаны) для наждачной бумаги можно делать из разных материалов - начиная от картона и пенопласта до фанеры и металла - как я показал в этом видео:

=

=

Можно перейти по ссылке на ютуб и почитать описание к видео.

А можно смотреть и здесь.

=

Как закрепить наждачку на круге?

|

Рис. 1 Самый простой способ крепления - Призматический паз и деревянная (фанерная шпонка).

|

Проще всего забить края наждачки полоской фанеры или твердого дерева. Такой способ я использую на своих кругах из фанеры и алюминия.

|

Рис. 2 Крепление наждачки на деревянных (фанерных) кругах.

|

Паз для крепления наждачки в деревянном (фанерном) круге можно сделать на циркулярной пиле или прорезать ножовкой, используя простое приспособление из 2х реек, привинченное к поверхности круга

|

Рис. 3 Приспособление для прорезания паза в деревянном круге.

|

Другой способ крепления - расклинить края ленты длинным шурупом. для этого форма паза должна быть несколько иной.

Сначала нужно просверлить отверстие, а потом прорезать паз. Такой способ подходит для низких скоростей (оборотов)

|

| Рис. 4 Форма паза для фиксации наждачки шурупом. |

|

Рис. 5 Крепление наждачки шурупом, ввинченным в торец паза, между концами ленты.

|

На другой стороне круга есть второй шуруп - противовес (если это необходимо).

|

| Рис. 6 Крепление трапециевидным клином и 2 винтами (шурупами) |

Вариант показанный на Рис. 6 - более надежен, так как позволяет довольно прочно закрепить наждачку, поэтому его можно рекомендовать для высоких оборотов.

Клин может быть сделан из фанеры или металла, например алюминия.

Следующий вариант - крепление наждачки при помощи болта с пазом.

|

| Рис. 7 Крепление наждачки болтом с продольным пазом. |

Последний вариант крепления Рис. 7 со специальным болтом, имеющим продольный паз, позволяет натягивать наждачку, но у этой схемы есть существенный недостаток.

Поскольку наждачка на тканевой основе, особенно крупнозернистая, очень плохо гнется "навыворот", то необходимо удалять абразив на той части, которая входит в паз.

Но этот способ не всегда помогает и зерно приходится удалять вручную :(.

Кроме того необходимо уравновешивать болт-натяжитель противовесом на другой стороне круга.

Подобный способ фиксации наждачной ленты подходит для металлических и текстолитовых барабанов.

Но не годится для дерева, так как при затягивании гайки дерево постепенно сминается и после нескольких раз резьбы болта может не хватать для фиксации.

В некоторых случаях можно удалить абразив, размочив его в растворителе, ацетоне и т.п.

Но этот способ не всегда помогает и зерно приходится удалять вручную :(.

Кроме того необходимо уравновешивать болт-натяжитель противовесом на другой стороне круга.

Подобный способ фиксации наждачной ленты подходит для металлических и текстолитовых барабанов.

Но не годится для дерева, так как при затягивании гайки дерево постепенно сминается и после нескольких раз резьбы болта может не хватать для фиксации.

Есть и другие способы фиксации - например с вилкой и храповиком, или совсем экзотические, с разъемным кругом.

Такие конструкции используются на зачистных барабанах, используемых в ремонте и производстве обуви.

Но подобные конструкции сложны в повторении и требуют применения токарного и фрезерного оборудования, поэтому я не привожу их в статье.

Такие конструкции используются на зачистных барабанах, используемых в ремонте и производстве обуви.

Но подобные конструкции сложны в повторении и требуют применения токарного и фрезерного оборудования, поэтому я не привожу их в статье.

И в завершение еще одно мое видео о барабане для сверлильного станка:

=

=

=

Вот как то так :)

Надеюсь ответил на все, но если вопросы остались - пишите - постараюсь ответить и на них.

На этом на сегодня - все. Оценивайте. Делитесь в соцсетях. Подписывайтесь на обновления блога.

Надеюсь ответил на все, но если вопросы остались - пишите - постараюсь ответить и на них.

На этом на сегодня - все. Оценивайте. Делитесь в соцсетях. Подписывайтесь на обновления блога.

среда, 16 сентября 2015 г.

ОнВТ :) Переходник для заправки газового баллона.

Всем привет !

Отдельная благодарность моему зрителю с ником Leonid Deburgerза советы в оформлении блога :)

Недавно на мое видео пришел вопрос:

cypher106769

Добрый день Если не трудно можно отравить мне на почту чертеж

переходника для заправки литрового баллона.

Описание к видео:

Свое приспособление для заправки баллонов советского образца (емкостью 0,9 литра) я сделал более 30 лет назад.

Сначала на приспособлении использовался обычный армированный шланг, позднее я заменил его на прозрачный армированный ПВХ шланг.

Через прозрачный шланг удобно наблюдать за процессом заправки, как только по шлангу перестает идти жидкий газ - процесс заправки можно заканчивать.

Ниппель для подключения к клапану баллона выточен из Ст. 3, но можно использовать и латунь или бронзу.

Поскольку в баллоне установлен обратный клапан со штоком в центре, на который должен нажимать ниппель, задняя часть имеет небольшую зенковку в центре и отверстие, по которому поступает газ, размещенное под углом.

В проточку фланца устанавливаются 2 резиновых прокладки: плоская (цилиндрическая) Ф 22 мм и тороидальная прокладка (бублик), диаметром 12 х 18 (толщина прокладки - 3 мм)

Длину резьбы и размер прокладки нужно подбирать опытным путем, таким образом, чтобы клапан баллона открывался на последнем обороте резьбы.

Рисунки при клике открываются в полном размере

Первый вариант ниппеля я эксплуатировал довольно долго, но в последствии решил увеличить скорость заполнения баллона, увеличив проходные сечения ниппеля.

Конечно можно было просверлить второе наклонное отверстие, но при

сверлении отверстий с пересекающимися осями есть большая вероятность сломать сверло.

Поэтому я поступил по-другому: - выточил новый ниппель, рассверлил отверстие со стороны резьбы Ф 7 мм и расточил ступеньку до Ф 8.

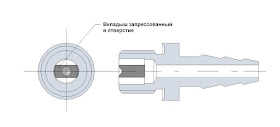

Далее сделал вкладыш и запрессовал его в отверстие, дополнительно закернив по краям.

После установив ниппель в патрон токарного станка сделал зенкование в центре вкладыша.

Путем таких доработок скорость заполнения заправляемого баллона увеличилась раза в два, кроме того пузыри (газообразная фракция) стали легче проходить из заполняемого баллона в заполняющий :)

cypher106769

Добрый день Если не трудно можно отравить мне на почту чертеж

переходника для заправки литрового баллона.

Описание к видео:

Важно!

Контроль заправки производится по разнице веса пустого и заправленного баллона.

Простой способ заправки газового баллона емкостью 220 грамм "Дихлофоса" :).

В качестве заправочного коннектора использован кран и переходник от китайской газовой горелки за $3.

Второй коннектор сделан из штатной резьбовой заглушки для газового баллона (с левой резьбой) и самодельного ниппеля с гайкой. Шланг Ф 8 мм, ПВХ армированный, рассчитанный на 16 Атм.

Я пообещал написать статью, чтобы чертеж могли увидеть и другие зрители :)

Контроль заправки производится по разнице веса пустого и заправленного баллона.

Простой способ заправки газового баллона емкостью 220 грамм "Дихлофоса" :).

В качестве заправочного коннектора использован кран и переходник от китайской газовой горелки за $3.

Второй коннектор сделан из штатной резьбовой заглушки для газового баллона (с левой резьбой) и самодельного ниппеля с гайкой. Шланг Ф 8 мм, ПВХ армированный, рассчитанный на 16 Атм.

Я пообещал написать статью, чтобы чертеж могли увидеть и другие зрители :)

И сегодня выполняю свое обещание.

Свое приспособление для заправки баллонов советского образца (емкостью 0,9 литра) я сделал более 30 лет назад.

Сначала на приспособлении использовался обычный армированный шланг, позднее я заменил его на прозрачный армированный ПВХ шланг.

Через прозрачный шланг удобно наблюдать за процессом заправки, как только по шлангу перестает идти жидкий газ - процесс заправки можно заканчивать.

Ниппель для подключения к клапану баллона выточен из Ст. 3, но можно использовать и латунь или бронзу.

Поскольку в баллоне установлен обратный клапан со штоком в центре, на который должен нажимать ниппель, задняя часть имеет небольшую зенковку в центре и отверстие, по которому поступает газ, размещенное под углом.

В проточку фланца устанавливаются 2 резиновых прокладки: плоская (цилиндрическая) Ф 22 мм и тороидальная прокладка (бублик), диаметром 12 х 18 (толщина прокладки - 3 мм)

Длину резьбы и размер прокладки нужно подбирать опытным путем, таким образом, чтобы клапан баллона открывался на последнем обороте резьбы.

Рисунки при клике открываются в полном размере

|

| Рис. 1 Размеры ниппеля. |

Размеры даны под шланг внутренним диаметром 9 мм.

Конечно можно было просверлить второе наклонное отверстие, но при

сверлении отверстий с пересекающимися осями есть большая вероятность сломать сверло.

Поэтому я поступил по-другому: - выточил новый ниппель, рассверлил отверстие со стороны резьбы Ф 7 мм и расточил ступеньку до Ф 8.

Далее сделал вкладыш и запрессовал его в отверстие, дополнительно закернив по краям.

После установив ниппель в патрон токарного станка сделал зенкование в центре вкладыша.

Путем таких доработок скорость заполнения заправляемого баллона увеличилась раза в два, кроме того пузыри (газообразная фракция) стали легче проходить из заполняемого баллона в заполняющий :)

|

| Рис. 2 Вариант исполнения ниппеля с запрессованной пластиной. |

Вот как то так :)

Ставьте Лайки, пишите комментарии и задавайте вопросы.

Делитесь ссылками на блог в социальных сетях :)

Подписывайтесь на обновления блога.

И до встречи в следующих статьях :)

вторник, 15 сентября 2015 г.

Мастерская 5 . 3 Продолжение темы верстака 2.

Всем привет.

Тему верстака очень сложно раскрыть в 1 или 2х статьях. Я уже опубликовал 3 части, это - четвертая и как я понимаю не последняя %)Сегодня я расскажу о креплении деталей на перфорированную поверхность верстака и о втулках-упорах, которые позволяют базировать детали на перфорированных поверхностях.

Система крепления Фестул сделала переворот в технологиях фиксации деталей на верстаке.

Конечно столярные тиски еще рано списывать в утиль, но их позиции сильно пошатнулись с появлением перфорированной столешницы, струбцин с цельной шиной, (которые вставляются в отверстия) и Т-образных направляющих (пазов) в верстаке.

стол мфт фестул

Многофункциональный верстак от Festool MFT-3

о

Идея перфорированной столешницы была подхвачена самодельщиками и получила развитие в еще более оригинальных конструкциях.

Мобильный раскладной верстак Timothy Wilmots

И видео его системы в действии: https://www.youtube.com/watch?v=t5YzIwK-g0E

Небольшое лирическое отступление:

Вторым революционным решением от Фестул (после перфорированной столешницы) стала система раскроя с направляющей шиной и погружной пилой.

Причем если система Фестул МФТ - 3 подразумевала жесткое крепление направляющей шины к столу на откидном шарнире - то усилиями "самодельщиков" появились и более простая конструкция, состоящая из 4 втулок (валов).

2 короткие втулки предназначены для базирования детали, а две длинные - служат упорами для направляющей шины.

homemade mft

Использование направляющей шины в комплексе со втулками.

Отверстия во втулках позволяют жестко фиксировать втулки в столе, и закреплять дополнительную оснастку

Конечно Универсальный стол Фестул стоит достаточно дорого, как и погружная пила с шиной. Но в зависимости от выполняемых задач можно обойтись и гораздо более дешевыми решениями.

Для раскроя листовых материалов можно использовать не только погружную пилу, но и обычную ручную дисковую электропилу. Да и шина вполне может быть самодельной, о такой шине я уже рассказывал в своих видео:

https://www.youtube.com/watch?v=qIhvMn7NcBs

Конечно таким способом вряд ли удастся нарезать деталей из ЛДСП на шкаф или кухню, но сделать подрезки, укоротить полку или раскроить лист ДВП, ДСП или фанеры - можно вполне успешно.

И опять возвращусь к системе крепления с использованием перфорированной столешницы - Фестул использует для крепления специальные струбцины с цельно-кованной шиной

Винтовая струбцина Фестул

Кроме винтовых, у Фестул есть и более продвинутые струбцины с эксцентриковым зажимом и трещоткой (храповиком).

Струбцина Фестул с эксцентриком и храповиком.

Такие струбцины позволяют фиксировать деталь одной рукой. Но цена подобных струбцин (по нашим меркам) довольно высока, но и в этом случае есть выход.

Можно взять обычную струбцину и срезать фиксатор, который удерживает подвижную губку на шине - сделав таким образом струбцину разборной.

Конечно это не полноценная замена, но и она позволит сняв верхнюю часть с шины, вставить шину снизу в отверстие стола и зафиксировать деталь.

Картинки по запросу струбцины фото

Возможен и другой вариант - вместо штатной литой нижней губки к шине приварить толстую металлическую полосу, которая будет образовывать нижнюю площадку, аналогичную кованным струбцинам.

Большинство быстрозажимных струбцин имеют съемную нижнюю губку, зафиксированную болтом. что также позволяет использовать эти струбцины

на перфорированном столе

Струбцины быстрозажимные универсальные

Можно сделать и полностью самодельный вариант, который я показывал в этом видео: https://www.youtube.com/watch?v=1tj6J0LsrWk

Вот на этом пожалуй закончу сегодняшнюю статью.

У кого появились вопросы - задавайте. Пишите комментарии. Делитесь с друзьями :)

Ставьте лайки и подписывайтесь на новости блога (для этого я добавил форму подписки вверху страницы)

На этом на сегодня все, всем - спасибо за внимание !

вторник, 8 сентября 2015 г.

Мастерская 3 . 4. Дрель или Сверлильный станок ? Проблема выбора.

Всем - привет.

Важность дрели - как первого инструмента в мастерской, как начинающего мастера, так и профессионала - думаю не вызывает сомнения.

Но по мере развития мастерской появляются новые задачи и более высокие требования к точности и производительности.

И тут встает вопрос выбора - что лучше, мощная дрель на сверлильной стойке или простой сверлильный станок.

Конечно однозначный ответ дать нельзя. На выбор влияют много факторов, от размеров мастерской до требований мастера.

Безусловно, инструмента много не бывает, хорошо когда в мастерской есть и легкая и средняя, и тяжелая дрель, да еще в добавок пару сверлильных станков, но это в "идеальных условиях" :)

Выскажу свое мнение, так как испытал все варианты от легких (одноручных) дрелей - до промышленных станков %)

Пожалуй стоит разделить задачу на несколько условных категорий по типу мастерской.

Конечно на самом деле этих категорий больше, но я выделю только три:

- "балконная" мастерская домашнего мастера или "юного техника" :), в которой инструмент работает от случая к случаю.

- мастерская в гараже или в частном доме, в которой выполняются разные по типу задачи, с периодичностью - раз в несколько дней.

- узкоспециализированная мастерская - (например мастерская начинающего столяра или мебельщика) в которой инструмент работает 3 - 5 дней в неделю

В первом случае -

можно обойтись самой простой, дешевой стойкой для дрели и легкой дрелью, мощностью 350 - 500 Вт.

Конечно такая стойка не обладает хорошей жесткостью, да и ход подвижной части у нее немногим более 60 мм,

Ход можно немного увеличить, заменив направляющий стержень),

но тем не менее она позволяет получить более- менее перпендикулярное отверстие и облегчить процесс сверления, благодаря тому, что нажимной рычаг позволяет в несколько раз увеличить усилие, прилагаемое к сверлу.

Ход можно немного увеличить, заменив направляющий стержень),

но тем не менее она позволяет получить более- менее перпендикулярное отверстие и облегчить процесс сверления, благодаря тому, что нажимной рычаг позволяет в несколько раз увеличить усилие, прилагаемое к сверлу.

Кроме того практически все сверлильные стойки, и эта в том числе, оборудованы ограничителем глубины, что облегчает процесс сверления глухих отверстий на заданный размер.

В моей мастерской есть точно такая стойка и я использую ее в некоторых случаях,

поэтому для удобства работы я заменил оригинальные болты фиксации стойки, ограничителя глубины сверления и зажима дрели - на болты-барашки, что позволяет не пользоваться гаечными ключами.

поэтому для удобства работы я заменил оригинальные болты фиксации стойки, ограничителя глубины сверления и зажима дрели - на болты-барашки, что позволяет не пользоваться гаечными ключами.

http://alffisher.blogspot.com/2015/07/blog-post_18.html

Для мастерской второго типа (гараж, частный дом, дача) - лучше выбрать стойку по-мощнее.

Наиболее подходящей по цене и качеству я считаю стойку фирмы

SPARKY - SP 43

Колонна сделана не из тонкостенной трубы, а из цельного железного прута.

Ход кронштейна дрели - 70 мм.

Причем кронштейн оборудован регулятором глубины сверления с винтом точной регулировки (!), расстояние между осью сверла и колонны - 125 мм.

Производитель рекомендует использовать стойку для всех своих дрелей весом до 3 кг и мощностью до 1010 Вт. Высота стойки - 550 мм, вес - 6 кг.

- который я показал в своем видео о лобзиковом станке на 2:12 минуте, или дистанционно управляемую розетку, показанную там же.

- -

Несмотря на все те преимущества, которые дает качественная стойка для дрели,

если вопрос стоит в том, что выбрать

- хорошую фирменную стойку или дешевый китайский сверлильный станок - я все же рекомендую выбрать станок.

Хорошая сверлильная стойка стоит от $70, и подразумевает наличие дрели соответствующего уровня, а это еще $100 - 150.

За эту цену можно купить сверлильный станок легкого класса - JET JDP-8L ($140)

или Sturm D7045 ($110)

Конечно можно выбрать и "последовательную схему", купив дрель легкого класса и самую простую сверлильную стойку, а в последствии сделав или купив еще и сверлильный станок.

Причем станок самоделка - может иметь в качестве привода даже двигатель от старой советской стиральной машинки, мощностью 180 Вт, 1420 об/мин.

Если мастер обладает навыками слесаря и сварщика, собрать станок - особого труда не составит.

Схема станка может быть разной. Повторять конструкцию с опускающимся шпинделем, как это сделано в промышленных станках, не стоит. Конструкция получится довольно трудоемкой в изготовлении и в таком случае станок проще купить.

Для самодеятельного творчества я бы рекомендовал две другие схемы:

- более простую, с прямым приводом, где сверлильный патрон насажен через переходник прямо на вал двигателя, а сам двигатель крепится к станине на 3 - 4 мебельных направляющих "полного выдвижения".

Двигатель уравновешивается пружинами или мебельными "газлифтами".

- или более сложную конструкцию - станок с подъемным столом, и 3 - 4 ступенчатой ременной передачей: https://www.youtube.com/watch?v=ZcnkCQsjJXA

=

=

=

В данной конструкции использован трехфазный двигатель мощностью всего 120 Вт, но тем не менее он довольно легко позволяет сверлить железо сверлами Ф 13 мм.

Механизм подъема стола не обязательно должен иметь зубчатую рейку. Можно использовать и более простую конструкцию с рычагом.

И последняя категория - мастерская

"для зарабатывания денег"

"для зарабатывания денег"

Как правило когда встает вопрос о сверлильном станке -

дрель, и не одна, уже есть в в такой мастерской.

И соответственно станок нужен для продолжительной работы со средними и большими нагрузками,

например для сверления отверстий под крепеж или мебельные петли Ф 35 мм.

дрель, и не одна, уже есть в в такой мастерской.

И соответственно станок нужен для продолжительной работы со средними и большими нагрузками,

например для сверления отверстий под крепеж или мебельные петли Ф 35 мм.

В этом случае лучше обратить внимание на старые советские сверлильные станки

(2М112и , или на более мощных "китайцев".

Например сверлильный JET JDP-10L, имеет мощность 450 Вт, обороты шпинделя от 220 до 2450 об/мин, патрон Ф 16 мм и внутренний конус "Морзе" № 2, позволяющий ставить сверла с коническим хвостовиком - прямо в шпиндель.

В завершение добавлю свой ответ на один из комментариев к этой статье, который служит хорошим выводом ко всему выше сказанному:

Либо это злой умысел, либо одно из двух, но производители почему-то перестали делать легкие (одноручные дрели) - низко-оборотистыми.

Раньше можно было купить дрель-пистолет мощностью 350 - 400 Вт, имеющую обороты 1800, 1450 или даже 850 об/мин.

Да и двуручные с D - образной задней рукояткой часто имели 600 об/мин.

Да и двуручные с D - образной задней рукояткой часто имели 600 об/мин.

Сейчас массово выпускаются дрели-пистолеты с оборотами 2600-3200.

Я специально не указываю обороты так, как написано на этикетке: 0 - 2600, потому что регулятор "оборотов" прежде всего является "регулятором МОЩНОСТИ" и уменьшая обороты - мы пропорционально теряем мощность.

Но для сверления черного металла, например сверлом Ф 8 мм, нужны обороты в пределах 800 - 1000, а для сверла Ф 13 - очень желательно иметь не более 500 об/мин.

Из этого и вырисовывается следующая картина: для тех, кто работает с металлом нужна либо 2-х скоростная двуручная дрель с нижним режимом не более 1200 об/мин,

либо специальная двуручная дрель (крестообразной компоновки - ручки по бокам корпуса).

|

| Дрель Rebir 1200 Вт. |

Но оптимальным вариантом как раз оказывается недорогой сверлильный станок.

Вот примерно такие размышления. Кому понравилось - ставьте Лайки :)

Задавайте вопросы, пишите комментарии.

Подписывайтесь на блог - в верху я добавил форму подписки по Е-маил

И до встречи на страницах блога :)

четверг, 3 сентября 2015 г.

ОнВТ :) Столярка. Как нарезать тонкие рейки

О н ВТ (Отвечаю на Вопросы Телезрителей :)

Сергей Н. 2 дня назад

Здравствуйте, мне нужно нарезать тонких реек 9мм., из имеющихся уже заготовок 300*180*22мм..Пока сделал приспособу как у Андрея Ярмолкевича, но с ней неудобно резать мои заготовки.Может у Вас есть какая готовая приспособа или шаблон для таких реек? Резать буду на пиле dw-745, также имеется к ней каретка. Буду благодарен за советы, я пока только начинающий любитель-))

Приспособа, как у Андрея Ярмолкевича ¹ - самодельное приспособление для циркулярной пилы, позволяющее резать доску на тонкие ламели.

Широко распространенное у западных мастеров. На Ютубе можно встретить много видео на данную тему.

Рисунки - интерактивны. При клике - открываются в полном размере.

Приспособление представляет из себя подвижную пластину с роликом (подшипником), направляющей и зажимным болтом, посредством которого приспособление фиксируется в пазу стола циркулярной пилы.

Может иметь дополнительную переходную площадку с направляющей, которая крепится к столу пилы.

Принцип работы заключается в предварительной настройке толщины отрезаемой планки (ламели) - путем смещения панели с подшипником относительно плоскости реза.

После того, как размер выставлен, на стол укладывается заготовка и посредством смещения направляющей линейки - поджимается до упора в подшипник.

Производится рез.

Заготовка снова прижимается к ролику перемещением линейки.

Операция повторяется.

- - - - - - - - - -

¹ Андрей Ярмолкевич - мой коллега, столяр из Белоруссии, разместивший мастерскую на балконе в городской квартире.

Автор канала на Ютуб: https://www.youtube.com/user/yplandrew

Я даю ссылку на канал, так как там очень много интересного. Приспособление - найдете сами :).

Схема, о которой я расскажу пригодится авиа- и судомоделистам, а также всем, кому приходится нарезать "мелочевку" на пиле.

и расклинивающий нож.

При нарезке мелочи важно сделать так, чтобы отрезаемая деталь не попала в зазор между диском и отверстием в столе, а также чтобы она не была испорчена задней частью диска.

Поэтому проще сделать приспособление, сочетающее в себе вкладыш и расклинивающий нож.

Приспособление делается из листа ДСП толщиной 10, а лучше 16 мм. Пойдет также фанера или МДФ.

Первым делом нужно прорезать паз под диск. Для этого к листу при помощи пары струбцин или шурупов - крепится рейка, служащая направляющей.

Можно прорезать паз и другим способом, например базируясь от направляющей линейки, либо по пазу в столе - как это делается при изготовлении торцовочной каретки.

После прорезания паза нужно измерить ширину пропила и сделать расклинивающий нож. Материалом ножа может служить дерево твердых пород, фанера, двп или пластмасса.

Высота расклинивающего ножа должна быть такой, чтобы он выступал над поверхностью плиты на высоту, большую толщины детали.

Образно говоря - при толщине ДСП - 16 мм, и толщине заготовки - 4 мм - высота ножа должна составлять, минимум 21 мм.

Длина ножа 40 - 60 мм. Нож меньшей длины не будет иметь достаточной прочности, а большей - будет создавать дополнительное трение.

Толщина ножа должна быть на 0,5 - 1 мм быть больше ширины пропила. Чем

больше диаметр пилы - тем больше разница в размере

Передняя кромка расклинивающего ножа затачивается с двух сторон (как нож :), и он вклеивается в пропил.

Дополнительно, для уменьшения трения, деревянный нож можно пропитать расплавленным парафином.

Поскольку толщина нарезаемых планок не велика, в качестве линейки можно использовать полосу ДВП, к которой прикреплен упорный брусок.

Таким образом получается простая линейка - рейсшина. Для фиксации линейки можно использовать пару шурупов с широкими шайбами.

Длина импровизированной линейки - до средины или 2/3 пильного диска. Это сделано для того, чтобы отрезаемая рейка легко отгибалась расклинивающим ножом и не касалась задней стороны диска.

Дополнительно на линейку или на плиту можно прикрепить верхний прижим, который не позволит отрезаемой детали подниматься вверх.

Прижим может быть самым простым - сделанным из деревянного бруска, или иметь более сложною, например такую конструкцию:

https://www.youtube.com/watch?v=yMRzjfYoVRk

Вариантов крепления приспособления к столу циркулярной пилы может быть несколько. Один из них показан на Рис. 4.

Также можно использовать Т образные болты, вставленные в пазы циркулярной пилы.

Для быстрой установки приспособления можно использовать поворотные Т - образные болты, которые я показывал на 5:20 минуте в этом видео: https://www.youtube.com/watch?v=hrOhMdNvpZM

- - - - -

Подобным способом я делаю деревянные штапики малого сечения - Рис. 5.

Сначала из рейсмусованной доски - режу планки толщиной 8 - 12 мм.

Толщина доски подбирается из расчета - 2 штапика + пропил + припуск на рейсмусование.

Далее рейки рейсмусуются и на краях фрезеруется калевка (радиус). После на приспособлении заготовка разрезается на 2 штапика.

Вот как то так

Думаю тема - полностью раскрыта :)

Ставьте Лайки. Пишите комментарии. Задавайте вопросы и

подписывайтесь на блог :)

Всем привет :)

Пришел вопрос от моего зрителя:

Здравствуйте, мне нужно нарезать тонких реек 9мм., из имеющихся уже заготовок 300*180*22мм..Пока сделал приспособу как у Андрея Ярмолкевича, но с ней неудобно резать мои заготовки.Может у Вас есть какая готовая приспособа или шаблон для таких реек? Резать буду на пиле dw-745, также имеется к ней каретка. Буду благодарен за советы, я пока только начинающий любитель-))

Решил дать развернутый ответ - и написать статью с картинками :)

Небольшое уточнение:Приспособа, как у Андрея Ярмолкевича ¹ - самодельное приспособление для циркулярной пилы, позволяющее резать доску на тонкие ламели.

Широко распространенное у западных мастеров. На Ютубе можно встретить много видео на данную тему.

Рисунки - интерактивны. При клике - открываются в полном размере.

Рис.1 Подвижный упор с роликом.

Приспособление представляет из себя подвижную пластину с роликом (подшипником), направляющей и зажимным болтом, посредством которого приспособление фиксируется в пазу стола циркулярной пилы.

Может иметь дополнительную переходную площадку с направляющей, которая крепится к столу пилы.

Рис.2 Нарезка доски на ламели.

Принцип работы заключается в предварительной настройке толщины отрезаемой планки (ламели) - путем смещения панели с подшипником относительно плоскости реза.

После того, как размер выставлен, на стол укладывается заготовка и посредством смещения направляющей линейки - поджимается до упора в подшипник.

Производится рез.

Заготовка снова прижимается к ролику перемещением линейки.

Операция повторяется.

- - - - - - - - - -

¹ Андрей Ярмолкевич - мой коллега, столяр из Белоруссии, разместивший мастерскую на балконе в городской квартире.

Автор канала на Ютуб: https://www.youtube.com/user/yplandrew

Я даю ссылку на канал, так как там очень много интересного. Приспособление - найдете сами :).

Это было предисловие. А теперь - к теме:

Схема, о которой я расскажу пригодится авиа- и судомоделистам, а также всем, кому приходится нарезать "мелочевку" на пиле.У этой схемы есть 2 важных момента:

вкладыш "нулевого зазора"и расклинивающий нож.

При нарезке мелочи важно сделать так, чтобы отрезаемая деталь не попала в зазор между диском и отверстием в столе, а также чтобы она не была испорчена задней частью диска.

Поэтому проще сделать приспособление, сочетающее в себе вкладыш и расклинивающий нож.

Приспособление делается из листа ДСП толщиной 10, а лучше 16 мм. Пойдет также фанера или МДФ.

Первым делом нужно прорезать паз под диск. Для этого к листу при помощи пары струбцин или шурупов - крепится рейка, служащая направляющей.

Можно прорезать паз и другим способом, например базируясь от направляющей линейки, либо по пазу в столе - как это делается при изготовлении торцовочной каретки.

После прорезания паза нужно измерить ширину пропила и сделать расклинивающий нож. Материалом ножа может служить дерево твердых пород, фанера, двп или пластмасса.

Высота расклинивающего ножа должна быть такой, чтобы он выступал над поверхностью плиты на высоту, большую толщины детали.

Образно говоря - при толщине ДСП - 16 мм, и толщине заготовки - 4 мм - высота ножа должна составлять, минимум 21 мм.

Длина ножа 40 - 60 мм. Нож меньшей длины не будет иметь достаточной прочности, а большей - будет создавать дополнительное трение.

Рис. 3 Прорезание паза в ДСП и расклинивающий нож, вклеенный в паз.

Толщина ножа должна быть на 0,5 - 1 мм быть больше ширины пропила. Чем

больше диаметр пилы - тем больше разница в размере

Передняя кромка расклинивающего ножа затачивается с двух сторон (как нож :), и он вклеивается в пропил.

Дополнительно, для уменьшения трения, деревянный нож можно пропитать расплавленным парафином.

Рис. 4 Крепление приспособления на циркулярной пиле.

Поскольку толщина нарезаемых планок не велика, в качестве линейки можно использовать полосу ДВП, к которой прикреплен упорный брусок.

Таким образом получается простая линейка - рейсшина. Для фиксации линейки можно использовать пару шурупов с широкими шайбами.

Длина импровизированной линейки - до средины или 2/3 пильного диска. Это сделано для того, чтобы отрезаемая рейка легко отгибалась расклинивающим ножом и не касалась задней стороны диска.

Дополнительно на линейку или на плиту можно прикрепить верхний прижим, который не позволит отрезаемой детали подниматься вверх.

Прижим может быть самым простым - сделанным из деревянного бруска, или иметь более сложною, например такую конструкцию:

https://www.youtube.com/watch?v=yMRzjfYoVRk

Вариантов крепления приспособления к столу циркулярной пилы может быть несколько. Один из них показан на Рис. 4.

Также можно использовать Т образные болты, вставленные в пазы циркулярной пилы.

Для быстрой установки приспособления можно использовать поворотные Т - образные болты, которые я показывал на 5:20 минуте в этом видео: https://www.youtube.com/watch?v=hrOhMdNvpZM

- - - - -

Подобным способом я делаю деревянные штапики малого сечения - Рис. 5.

Сначала из рейсмусованной доски - режу планки толщиной 8 - 12 мм.

Толщина доски подбирается из расчета - 2 штапика + пропил + припуск на рейсмусование.

Далее рейки рейсмусуются и на краях фрезеруется калевка (радиус). После на приспособлении заготовка разрезается на 2 штапика.

Рис. 5 Двойная заготовка штапика.

Вот как то так

Думаю тема - полностью раскрыта :)

Ставьте Лайки. Пишите комментарии. Задавайте вопросы и

подписывайтесь на блог :)